Fertigung nach Industriestandard 4.0

Die Vorteile der Prefabrication liegen auf der Hand: zum einen eine hocheffiziente, günstigere und schnellere Fertigung, zum anderen die Reduzierung von klassischen Fehlerquellen. Lesen Sie dazu das Interview mit Jörg Theves, Werkleiter im EMC-Fertigteilwerk bei Erfurt.

Herr Theves, Prefabrication ist ein entscheidender Teil des Geschäftsmodells der CG Elementum. Das EMC-Werk soll die entsprechenden Bauteile produzieren, liefern und montieren. Als Werkleiter treiben Sie aktuell die Umsetzung des bevorstehenden Rollouts im Stammwerk maßgeblich mit voran. Wie weit sind Sie?

Unsere Produktionshalle und das Bürogebäude wurden bereits übergeben, die ersten Mitarbeiter sind da. Das Werk wird im Januar 2021 wie geplant betriebsbereit sein. Dann finden zuerst Leistungstests der Anlagen statt. Die ersten Bauteile dieser Generalprobe kommen dann direkt dem Pilotprojekt D17 auf dem Areal der Plagwitzer Höfe in Leipzig zugute, dem ersten Gebäude der Gröner Group, das mit EMC-Betonfertigteilen gebaut wird. Ab März 2021 ist das Werk dann vollumfänglich für 1.850 m² pro Tag im Einschichtbetrieb produktionsbereit.

Wie muss man sich den Produktionsprozess vorstellen?

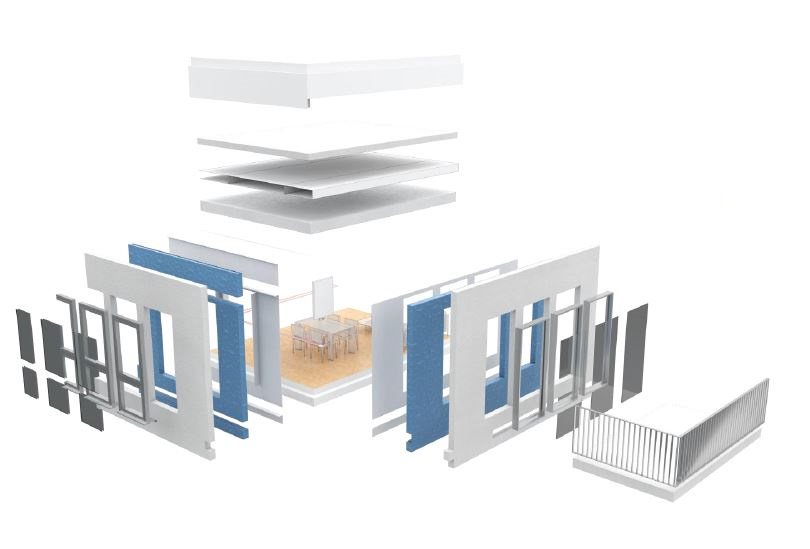

Wir fertigen nach Industriestandard 4.0 Betonfertigteile. Die Maße und Anforderungen für jedes einzelne dieser Elemente werden digital angeliefert und verarbeitet. Unsere 16.000 m² große Werkshalle umfasst eine hochmoderne Umlauffertigungsstrecke, auf der Stahltische vollautomatisiert von Station zu Station fahren, um verschiedene Elemente herzustellen. Zuerst legen Schalroboter die Stahlschalungen der Bauteile auf, dann folgt das Einlegen des Bewehrungskorbs, also quasi des inneren Gerüsts. In der nächsten Station werden händisch Leerrohre oder Kabelstränge, Steckdosen und weitere Einbauteile montiert. Danach folgt die vollautomatische Betonage. Das fertig betonierte Element wird anschließend in die Härtekammer gefahren, die Platz für 82 Stahltische bietet, wobei jeder Stahltisch mit bis zu vier Elementen gleichzeitig belegt werden kann. In der Härtekammer wird der Beton bei 35 bis 40 Grad Umgebungstemperatur, erzeugt durch die sogenannte Hydratationswärme – also ohne zusätzliche Beheizung – ausgehärtet.

Am nächsten Morgen werden die erhärteten Elemente zu den Abhebestationen gefahren, die Betonfertigteile werden abgehoben. Der Stahltisch wird gereinigt und fährt wieder vor zur ersten Station, den Schalungsrobotern. Alles automatisch.

Dennoch wird ja Personal benötigt?

Im Vergleich zu anderen Prefab-Marktführern minimieren wir die Anzahl der benötigten Mitarbeiter pro m² nochmals deutlich. Zum Vergleich: Für die Menge an Betonfertigteilen, die aus einer Tagesproduktion von 350 m³ hergestellt werden, benötigen andere zur Verladung 45 Mitarbeiter im Dreischichtsystem. Die EMC braucht im Einschichtsystem nur einen bis maximal zwei Mitarbeiter. Weniger händische Arbeit heißt: weniger Fehlerquellen und eine größere Prozesssicherheit. Übrigens beschäftigen wir nur eigenes Personal mit unbefristeten Arbeitsverträgen und werden keinerlei Werksarbeiten für den Fertigungsprozess durch Subunternehmen oder Leiharbeitskräfte verrichten lassen.

Von welchen Produktionsmengen reden wir? Welchen Output kann das Werk erreichen?

Nehmen wir das Pilotprojekt D17 in Leipzig-Plagwitz. Dafür müssen wir 530 Decken, 635 Wände und 64 Hohlwände produzieren – insgesamt eine variabel gestaltete Betonfläche von ca. 13.000 m². Im Einschichtbetrieb schaffen wir 1.850 m² täglich, das heißt, für das gesamte Bauvorhaben benötigen wir aktuell gerade mal acht Tage. Sobald wir einen Dreischichtbetrieb aufnehmen, geht es entsprechend schneller. Statt 400.000 m² im Jahr können wir dann 1,2 Millionen m² produzieren. Theoretisch könnten es sogar noch deutlich mehr sein, wenn wir die Härtekammer zusätzlich beheizen und/oder die Aushärtung des Betons chemisch beschleunigen würden.

Und vom Werk werden die Teile dann direkt auf die Baustellen geliefert?

Ja, im Einschichtbetrieb fahren hier täglich 35 Lkw mit Sand, Kies und Zement auf den Hof, und ebenso viele transportieren die fertigen Elemente anschließend auf die Baustellen. Normalerweise wären es sogar mehr, aber wir haben mit den beiden beauftragten Speditionsunternehmen eigene Auflieger entwickelt, die 20 % mehr Ladung transportieren können. Das sind pro Tag vier Lkw weniger auf der Autobahn, also rund 880 Lkw weniger im Jahr – und das alles im Einschichtbetrieb.

Tatsächlich spielt die ökologische Frage ja für die CG Elementum eine große Rolle. Wie gehen Sie damit um, dass die Betonproduktion als einer der größten CO₂-Emittenten gilt?

Zum einen verwenden wir hier einen CEM-II- Zement, der 20 % weniger CO₂ emittiert. Zum anderen setzen wir perspektivisch auf Recycling und befinden uns bereits in Verhandlungen mit Abbruchunternehmen. Wir sind in der Lage, für unsere Bauteile bis zu 40 % recyceltes Material einzusetzen – die ökologische Ebene wurde von Beginn an mitgedacht.

Ähnlich wie bei der digitalen Prozesskette, die es uns erlaubt, ohne Zeitverlust höchst individuell geformte Betonelemente zu produzieren, gilt auch hierbei: Wir wollen nicht nach dem aktuellen State of the Art produzieren, sondern heute schon so, wie man es wahrscheinlich in 10 bis 15 Jahren tun wird. Dieser perspektivische Weitblick zeichnet die European Modular Constructions GmbH aus. Entsprechend planen wir jetzt auch schon die Erweiterung des Werks.

Pressekontakt

Jessica Seja

M +49 172 6865574

E-Mail presse@groener-group.com