Fachbeitrag: Von der Planung in die Produktion – Mit dem EMC-System zum individualisierten Wohnungsbau

Die CG Elementum AG als konzerneigener Dienstleister der Gröner Group steht für nachhaltiges und digitales Bauen. Mit einem Erfahrungshorizont von mehr als 25 Jahren gestaltet das Unternehmen zukunftsgerichtete Immobilienentwicklungen mit Fokus auf die Schaffung von bezahlbaren Lebensräumen.

Maßgeblicher Baustein für die Arbeit der CG Elementum ist die hochautomatisierte Produktion auf Basis des EMC-Fertigteilbausystems. Die Vorfertigung ermöglicht hier neben ökonomischen Vorteilen die Ausbildung eines ressourceneffizienten Tragsystems. Im Vergleich zu Ortbetondecken und -wänden kann mit dem EMC-System bis zu 50 % der Bewehrung eingespart werden. Weitere Ressourcen und Emissionen werden durch geringere Bauteilstärken und CO2-optimierte Betonrezepturen eingespart. Durch Ergänzung des Bausystems mit vorgefertigten Ausbauelementen und Anwendung von vorprogrammierten Planungsalgorithmen wird ein Vorfertigungsgrad von Bauprojekten von bis zu 50 % angestrebt.

1 Status quo

Ob die Knappheit an bezahlbarem Wohnraum, der akute Fachkräftemangel vor allem im Handwerk, der Innovationsstau in Planung und Bau oder die Senkung von CO2-Emissionen für den Klimaschutz – die Bauwirtschaft steht vor grundlegenden Herausforderungen. Noch immer ist die Errichtung von Gebäuden geprägt durch einen hohen Anteil an manuellen Tätigkeiten, die bei jeglichen Witterungsverhältnissen ausgeführt werden.

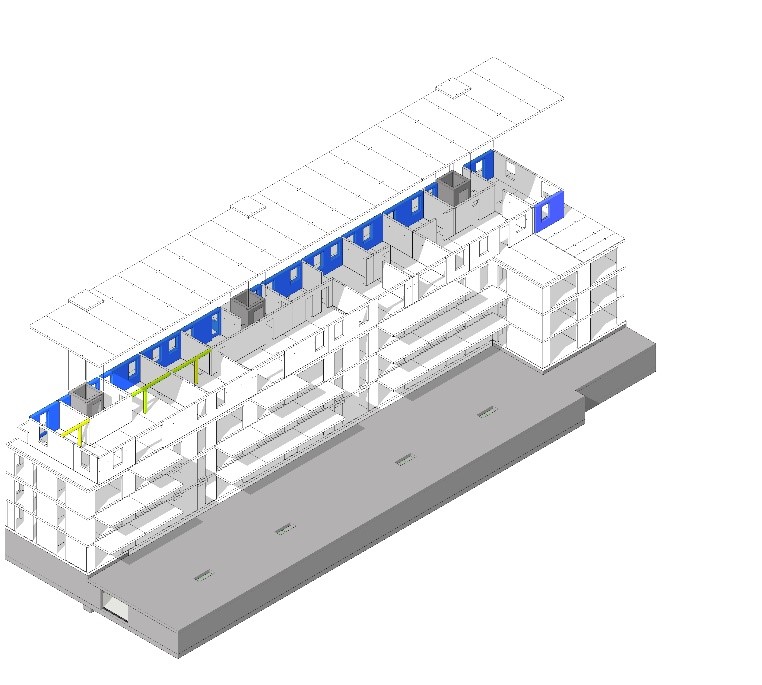

Nach dem Vorbild hochautomatisierter Industriebereiche hat es sich die CG Elementum zum Ziel gesetzt, Wohnungsbauten schneller, preiswerter und in höherer Qualität zu errichten. Ein wesentlicher Baustein hierfür ist ein Fertigteilbausystem, das vorrangig für den Geschosswohnungsbau entwickelt wurde und in eigens hierfür errichteten, hochmodernen Fertigteilwerken wie dem in der Nähe von Erfurt produziert werden kann (Bild 1). Der Fokus liegt auf einem größtmöglichen Automatisierungsgrad sowie dem Ansatz, hohe serielle Vorfertigung, ressourcenschonende Bauverfahren und architektonische Individualität in Einklang zu bringen.

2 Das Bausystem

Gerade der Geschosswohnungsbau stellt hohe funktionale Anforderungen an die Konstruktion von Gebäuden. Dies gilt insbesondere für die raumbildenden Bauteile, die neben den üblichen Funktionen aus thermo-hygrischen Eigenschaften in Verbindung mit der Tragfähigkeit, Gebrauchstauglichkeit zudem auch Schallschutz- und Brandschutzanforderungen erfüllen müssen.

Diese Anforderungen lassen sich gut mit massiven, raumbildenden und mineralischen Bauteilen erfüllen. Aus diesem Grund erfolgt der Wohnungsbau häufig durch geschossweise übereinanderstehenden Mauerwerks- oder Stahlbetonwänden in Kombination mit ein- und zweiachsig gespannten Stahlbetondecken. Je nach Ausführung werden die Geschossdecken als Ortbeton- oder Halbfertigteildecken mit Ortbetonergänzung gefertigt.

Mit Blick auf einen maximalen Vorfertigungsgrad von Wand- und Deckenelementen und einem möglichst geringen Baustellenaufwand werden die EMC-Bauteile als Vollbetonquerschnitt gefertigt. Für die Festlegung der Wandstärken ist vorrangig der Schallschutz maßgeblich. So besteht das EMC-Bausystem aus mindestbewehrten 22cm starken Wänden, die wohnungstrennend wirken, sowie 15cm und 18cm dicken Außen- bzw. Innenwänden ohne Schallschutzanforderung, bei denen konstruktive Maßgaben aus Verankerungslängen der Biegebewehrung oder Randbedingungen zur Feuerwiderstandsdauer maßgebend sind.

Die einachsig gespannten Decken sind abhängig von der Spannweite und ihrem statischen System in den Stärken 20cm oder 22cm wählbar und erhalten neben der Tragbewehrung ebenfalls eine Mindestbewehrung. Für größere Flexibilität bei der Grundrissgestaltung und zur Reduzierung von Verformungen lässt sich über Zwischenauflager eine Durchlaufwirkung erzielen. Zudem ist auch die Einbindung von Fertigteilbalkonen mit Isokörben in das Bausystem möglich.

Die hochautomatisierte Produktion ermöglicht ein flexibles Raster, sodass, innerhalb von gewissen Grenzen, eine individuell planbare Architektur möglich ist. Jedes Bauteil im EMC-System kann unabhängig von anderen Bauteilen eigens geschalt und bewehrt werden und ermöglicht damit eine geometrische Vielfalt ohne Produktivitätsverlust.

Um ein aufwendiges bauseitiges Schlitzen, Verkabeln und Schließen für die Elektronikinstallation zu reduzieren, werden im Werk Leerdosen und Leerrohre in den Wänden verbaut. Die vorgefertigten Stahlbetonbauteile können im Werk um weitere Bauteile und Schichten ergänzt werden. Die Bilder 2 und 3 zeigen beispielhaft produzierte Wandelemente inklusive Fenster bzw. werksseitig aufgebrachtem Wärmedämmverbundsystem und Unterputz.

Bauseits sind lediglich Vergussarbeiten für Übergreifungsstöße, Wandverbindungen und Ringankerausbildungen durchzuführen.

Ein wesentlicher Vorteil von Vollfertigteilen liegt im Verzicht von bauzeitlichen Deckenunterstützungen wie sie in der konventionellen Bauweise im Ortbeton als auch mit Elementdecken erforderlich sind. Hieraus resultiert eine erhebliche zeitliche Einsparung, da in jedem Geschoss mit Verlegen der Deckenplatten und dem anschließendem Fugenverguss Baufreiheit herrscht. Die Schrägstützen der Wände können bereits nach kurzer Zeit entfernt werden, sodass Folgegewerke frühzeitig mit der Arbeit beginnen können.

Im Innenraum entfallen großflächige Putzarbeiten woraus ebenfalls Vorteile im Hinblick auf Bauzeit und Baufeuchte im Vergleich zur traditionellen Mauerwerksbauweise resultieren.

3 BIM als Schnittstelle zwischen Planung und Werk

Für das EMC-Bausystem und die Bearbeitung im Werk ist essenziell, dass ab dem Beginn der Konzeption neben den bautechnischen und fertigungstechnischen Aspekten ein Höchstmaß sämtlicher Prozesse digital erfolgt. Die Digitalisierung betrifft die Angebotslegung, Planung, Auftragsabwicklung und die Steuerung sämtlicher Produktionseinheiten der Logistikkette bis zum Lieferschein auf der Baustelle.

Die Planung, insbesondere die Genehmigungsstatik, wird von Beginn an auf das Fertigteilsystem aufgesetzt, sodass keine zusätzlichen Umbemessungen im Fertigteilwerk erforderlich werden. Werksseitig erfolgt die Elementierung unter Berücksichtigung der Randbedingungen des Bausystems und der Leistungsfähigkeit der Anlagentechnik (vergleiche Bild 4).

Grundlage für die Elementierung im Werk ist ein koordiniertes und attribuiertes Gebäudemodell inkl. sämtlicher Durchbrüche sowie der Verortung von Elektrodosen. Ein elementarer Teil der Planung ist daher Building Information Modelling – kurz BIM – was in der Zusammenarbeit zwischen Architektur und Fachplanern zwingend erforderlich ist.

Ein großer Vorteil bei diesem Prozess liegt in der integralen Planung, das heißt in der frühen Zusammenführung und Abstimmung der Planung mit der Bauausführung und der Bauherrschaft. Durch das frühe Festlegen zur Nutzung des EMC-Bausystems kann eine schnelle Abstimmung zu Ausführbarkeit, konstruktiven Details, Anwendungsgrenzen etc. des jeweiligen Projektes mit dem technischen Büro des Fertigteilwerks erfolgen.

4 Prozessoptimierung von der Fertigung bis zur Montage direkt ab Werk

Die Konzeption des ersten Fertigteilwerkes mit EMC-Bausystem nahe Erfurt basiert auf einem Leistungsziel von 400.000 m² massiver Wand- und Deckenelemente im Jahr und Schicht. Um eine hohe Qualität zielsicher zu erreichen und die Lohnkosten kalkulierbarer zu machen, wurde die Anlage hochautomatisiert geplant und realisiert. Grundlegend dafür ist das Fließbandprinzip: Die Umlaufpaletten, auf denen die Betonteile produziert werden, werden von Arbeitsstation zu Arbeitsstation transportiert. An den jeweiligen Arbeitsstationen kommen Maschinen und Roboter zum Einsatz, von denen der überwiegende Teil der Arbeit ausgeführt wird. Durch den hohen Automatisierungsgrad, reduziert sich der Anteil des ansonsten üblichen Personaleinsatzes anderer Fertigteilwerke um etwa 10 bis 15 %. Der Lagerplatz besteht aus einem vollautomatischen Lager; sämtliche Maschinen werden von einem Leitrechner gesteuert.

Für das Außenlager in Erfurt wurden beispielsweise eigens Maschinen entwickelt, wodurch ein weltweit führendes Logistiksystem für Betonfertigteile entstand.

5 Ressourceneffizienz und Ausblick

5.1 Nachhaltigkeit

Ein wesentlicher Teil des EMC-Konzeptes ist es, Stahlbeton durch die homogenen Prozessbedingungen einer weitgehend automatisierten Vorfertigung zu optimieren und so ressourcenschonend und damit klimafreundlicher zu produzieren.

5.2 Konstruktive Ressourceneffizienz

Die Bauteilbemessung erfolgt mit gelenkigen, zumeist statisch bestimmten Tragsystemen, die bei der Planung mit dem EMC-System zu einem geringeren Materialeinsatz und Ressourceninanspruchnahme führen.

In Kombination mit der Kleinteiligkeit der Fertigteile, die bei der Hydratation auf glatten Schaltischen im Werk zu geringen Zwangspunkten führen, kann der Bewehrungsgrad durch das EMC-System deutlich reduziert und Stahl eingespart werden. Dies gilt insbesondere im Vergleich zu mehrfach statisch unbestimmten Ortbetondecken, bei denen eine rissbreitenbegrenzende Bewehrung oft hohe Bewehrungsgehälter ergibt.

5.3 Fertigungsbezogene Ressourceneffizienz

Der Einbau der Bewehrung erfolgt in einer vollautomatischen Mattenschweißanlage, mit der die Bewehrungswahl für den Einzelfall optimiert werden kann. Eine Überbemessung wie sie bei standardisierten Bewehrungsmatten und einer pauschalen, baupraktischen Bewehrungswahl vorkommen, wird so vermieden.

Ein weiterer Vorteil der Vorfertigung im Fertigteilwerk resultiert aus der liegenden Fertigung und Verdichtung auf Schaltischen. Dies ermöglicht vor allem bei Wandscheiben sehr schlanke und ressourceneffiziente Konstruktionen, die in einer Baustellenfertigung baupraktisch nicht abgebildet werden können.

5.4 Ausblick

Aufbauend auf dem EMC-Bausystem bringt die CG Elementum weitere Einsatzgebiete der industriellen Vorfertigung in die Produktion von Wohnungen ein. Mit einem hochflexiblen, multifunktionalen Produktions-Hub zur Herstellung von montagefertigen Bauelementen hat es sich das Unternehmen zum Ziel gesetzt, den im Erfurter Werk realisierten durchgängigen Design-to-Construction-Prozess auf eine neue Ebene zu bringen: An einem neuen Standort nahe Köln/Koblenz plant die CG Elementum den erreichten Vorfertigungsanteil von rund 21 % (Decken und Wände) auf mehr als 50 % zu steigern, indem das Produktangebot sowohl materialseitig als auch funktional deutlich erweitert wird.

Autor: Stephan Kroll, CG Elementum AG

Pressekontakt

Martina Serwene

T +49 30 7675948 1269

E presse@cg-elementum.de